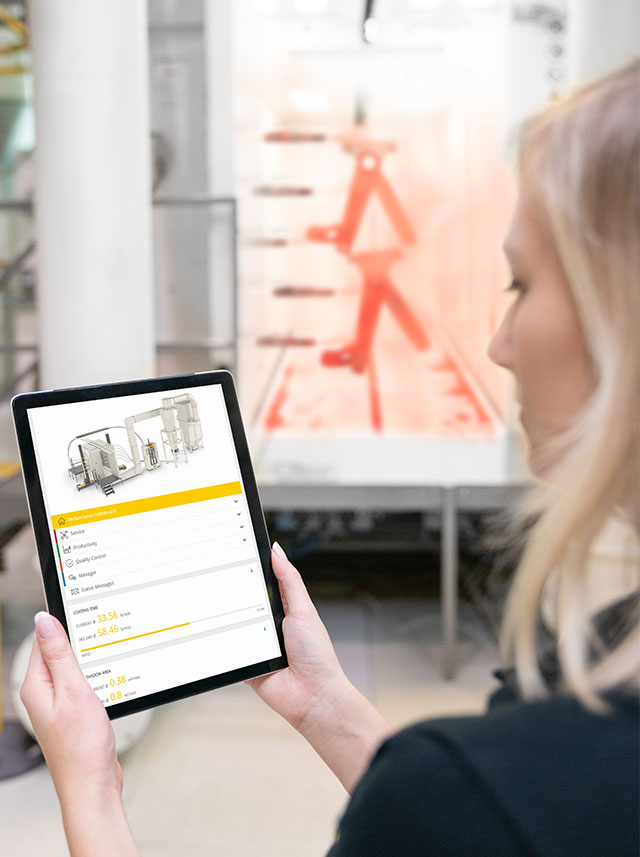

WAGNER - Innovative coating technology for perfect surfaces

Industry, trade and DIY - our customers benefit from comprehensive WAGNER know-how and our many years of experience in coating technology for surface finishing. For industrial applications we offer innovative systems for wet paint and powder coating. Craftsmen use our reliable and economical equipment in operation with various technologies such as Airless to apply paint and plaster. WAGNER has developed a whole range of user-friendly renovation products for DIY enthusiasts. Surface technology from WAGNER convinces with innovations, quality and efficiency.